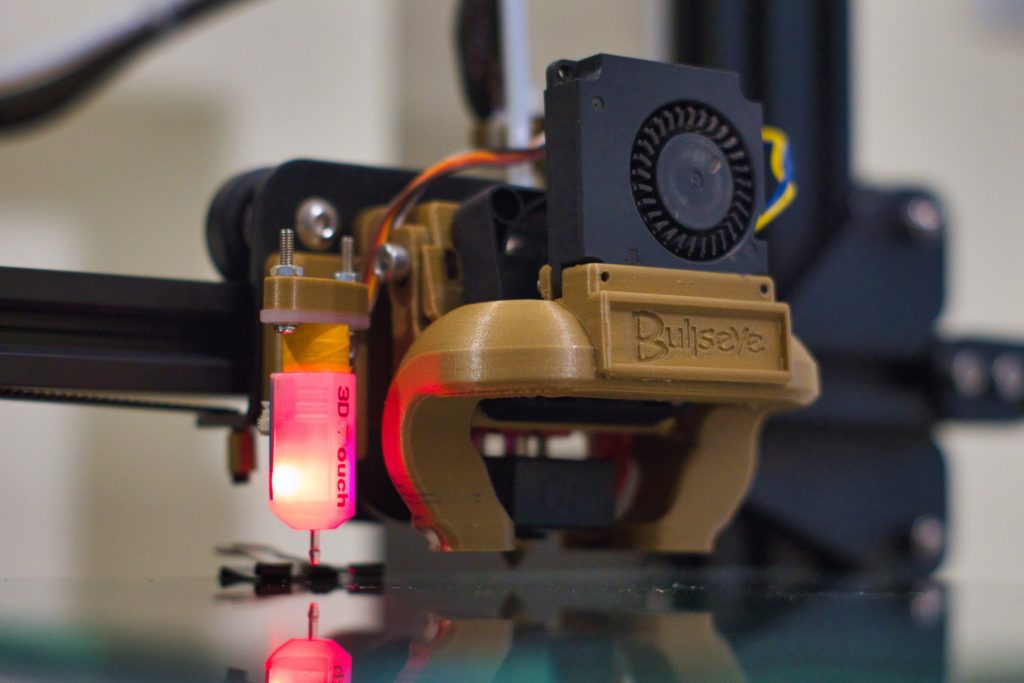

O futuro da impressão 3D está intrinsecamente ligado a todas as indústrias consideradas pilares de produção, seja ela médica, automotiva, aeroespacial, de bens de consumo ou até mesmo empresas governamentais, pesquisa e ensino ou de bens de consumo, essas áreas estão todas amadurecendo e entendendo as transformações que a impressão 3D pode trazer para seus campos de atuação, diminuindo custos de desenvolvimento, produção e logísticos, ou seja, toda a cadeia de produção, de A a Z.

Com as mudanças causadas pela pandemia em 2020, soubemos o quão desafiador foi chegar em algum ponto de equilíbrio entre a proteção de nossa saúde e a geração de receita, para podermos seguir em frente. Com muitas escolhas e decisões se desdobrando ao longo do caminho, e muita

incerteza, o âmbito profissional foi tão afetado quanto o âmbito pessoal, e as duas facetas se misturaram muito com o passar do tempo. Podemos dizer que com o advento do home office – para quem teve a oportunidade de poder praticá-lo, e com a redução da mão de obra presencial, foram tempos muito desafiadores para indústrias e centros de pesquisa. Sem contar

um crescimento da demanda de produção local, sem terceirização de serviços.

Porém, enquanto nós como estávamos pensando nesses itens de prateleira”, a indústria se moveu por trás dessas necessidades para que tudo fosse desenvolvido e entregue em tempo hábil. Com a necessidade de máscaras de proteção do tipo face-shield, foi feito um esforço global para que a produção acompanhasse a demanda. Somente os métodos tradicionais de injeção plástica não dariam conta. Muitos fornecedores precisariam desenvolver moldes, validá-los, produzi-los e entrar na corrida de produção em tempo recorde.

E o que dizer dos respiradores artificiais? Quantos de nós observamos nos noticiários a falta desse item em uma pandemia que a doença fazia urgir a necessidade de um apoio a função respiratória dos pacientes, já tão debilitada por conta do vírus? Muitas instituições de ensino e instituições privadas deslocaram mão de obra de engenheiros e médicos para que pudessem chegar na produção de respiradores com ótimo performance, mas custo baixo.

Foram necessários milhares ao redor do mundo para atender toda a

demanda. Essas requisições da nova realidade que seguimos a partir do

ano passado, foram devidamente implementadas e guiadas por órgãos

federais e autoridades governamentais para que ocorresse um padrão: um

respirador deveria funcionar tão bem na Alemanha quanto no Brasil,

baseados em normas internacionais como, por exemplo, o padrão ISO-13485. Ocorreram testes de biocompatibilidade para certificar a segurança dos componentes em contato com a pele.

Além disso, algumas adaptações foram desenvolvidas através do processo de impressão 3D. Antigamente um respirador poderia atender apenas um paciente. Porém, através de um distribuidor, um respirador passou a atender mais de um paciente, e esse distribuidor foi desenvolvido, produzido e testado com ajuda dos processos aditivos.

Quando foram necessários milhares de cotonetes para testagem RT-PCR

de detecção do novo Corona Vírus, a manufatura aditiva entregou o produto em tempo recorde para dezenas de laboratórios nos Estados Unidos, com ajuda da líder global em impressão 3D, a empresa Stratasys,

através de estereolitografia, popularmente conhecido como SLA.

Na América do Sul, centros de pesquisa como o CTI-Renato Archer em Campinas, desenvolveram maneiras de otimizar a massa e fluidez de válvulas de respiradores através dos processos de FDM (Fused Deposition

Modeling) e SLS (Selective Laser Sintering).

Todos esses processos tiveram uma ajuda crucial da manufatura aditiva para que fossem encaminhados no menor tempo possível. E, fugindo um pouco da área da saúde, muitas indústrias utilizaram, utilizam e utilizarão a impressão 3D atualmente para validar e manter em segredo os desenvolvimentos nativos.

Um equipamento que é crucial para o negócio de uma fábrica, por muitos

anos teve o seu projeto desenvolvido, por exemplo, nos Estados Unidos,

mas a produção de moldes e mockups realizada em Singapura. Com os

desafios logísticos da pandemia, cada vez mais as empresas voltaram

os olhos para manter todo os processos criativos de desenvolvimento dentro da própria casa, podendo ter mais controle da confidencialidade do projeto. Com a impressão 3D, isso é facilitado, dada a possibilidade de, tanto os passos iniciais da construção de um item, até a produção em baixa e média escala, possam ser monitorados e validados.

Com essas projeções, o mercado de impressão 3D adentrará em indústrias que tradicionalmente não eram adeptas da tecnologia. Empresários do setor têxtil e do setor de comunicação visual, já utilizam a impressão 3D para desenvolvimento de seus produtos realizando, por exemplo, impressões massivas de itens que antigamente eram fabricados em fibra de vidro, de

maneira artesanal, para sinalização interna em PDV. Hoje podem ser impressos inteiriços, com apenas um pequeno acabamento posterior.

E com o avanço da tecnologia, a idéia é que haja cada vez menos processos posteriores a impressão 3D entregando assim um produto final que pula várias etapas do processo de manufatura. Um dos grandes atributos da

impressão 3D é a possibilidade de customização para determinados itens e descentralização de produção. As empresas não são mais dependentes de um único fornecedor. Uma empresa de transporte aéreo pode ter mais de

um equipamento em várias plantas fabris e de manutenção, e assim

realizar reparos e reposições de peças sob demanda.

A digitalização vai continuar a levar a impressão 3D para muito além de

uma simples parte do processo de produção das coisas daqui em diante. Com o advento da manufatura aditiva e um ecossistema de popularização da Internet e indústria 4.0, no futuro pós-pandêmico, a cadeia de suprimentos vai ficar mais curta.

Será cada vez mais comum que indústrias, universidades e hospitais tenham pequenas fábricas 3D dentro delas, onde produzirão peças nos mais variados materiais para atender as necessidades imediatas, sem necessidade de entrar em toda uma cadeia tradicional de manufatura. A flexibilidade e a capacidade inerente de compartilhamento de arquivos virtuais, abrirá muitas portas para que o mundo pós-COVID-19 seja um mundo mais interligado e sustentável.